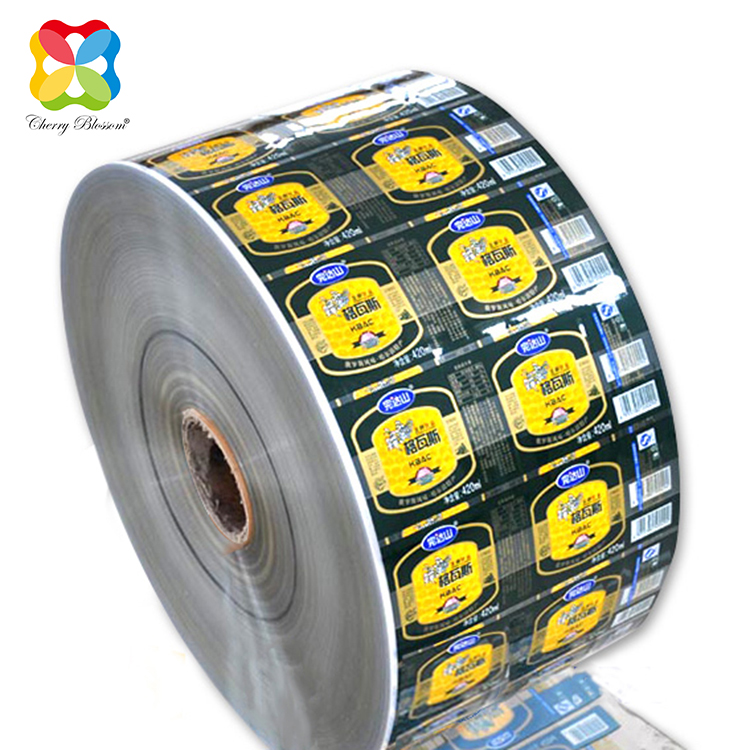

Termikahanevad kilesildidon õhukese kilega sildid, mis trükitakse spetsiaalse tinti abil plastkiledele või -torudele. Märgistamisprotsessi ajal kahanev silt kuumutamisel (umbes 70 ℃) kahaneb kiiresti piki anuma väliskontuuri ja kleepub tihedalt anuma pinnale. Termokahaneva kile etiketid hõlmavad peamiselt kahanevate varrukate etikette ja kahanevate ümbriste etikette.

Funktsiooni omadused

Kahanemishülsi silt on silindriline silinder, mis on valmistatud termokahanevast kilest kui substraadist, mis trükitakse ja seejärel valmistatakse. Sellel on mugav kasutus ja see sobib suurepäraselt erikujuliste anumate jaoks. Kokkutõmbuvate varrukatega etiketid nõuavad üldjuhul spetsiaalset märgistamisseadet, et katta prinditud etikett mahutile. Esiteks avab märgistusseade suletud silindrilise varruka sildi, mis võib mõnikord vajada puurimist; Seejärel lõigake etikett sobivateks suurusteks ja asetage see anumale; Seejärel kasutage kuumtöötlemiseks auru-, infrapuna- või kuumaõhukanaleid, et kinnitada silt tihedalt anuma pinnale.

Tänu kile enda suurele läbipaistvusele on etiketil särav ja läikiv värv. Kuid kuna kasutamise ajal on vaja kokkutõmbumist, on mustri deformatsiooni puuduseks, eriti vöötkoodimärgistusega trükitud toodete puhul. Tuleb läbi viia range disaini ja trükikvaliteedi kontroll, vastasel juhul muudab mustri deformatsioon vöötkoodi kvaliteedi kvalifitseerimata. Kokkutõmbuvaid ümbriseid saab märgistada traditsiooniliste märgistamisseadmetega, mis nõuavad liimainete kasutamist ja kõrgemat temperatuuri märgistamise käigus. Kokkutõmbumisprotsessi ajal eelistatakse kuumsulamliimi, kuna liim tekitab kile kattuvates osades pinget.

Pressieelne tootmine

Tulenevalt asjaolust, et termokahanev kile on termoplastne kile, mis on orienteeritud tootmisel venitamisega ja kahaneb kasutamise ajal. Seetõttu tuleb olenemata trükkimisel kasutatavast trükkimismeetodist enne pinnamustri kujundamist arvestada materjali horisontaalse ja vertikaalse kokkutõmbumismääraga, samuti dekoratiivgraafika ja teksti lubatud deformatsiooniviga pärast kokkutõmbumist erinevates suundades. et tagada anumale kahanenud mustri, teksti ja vöötkoodi täpne taastamine.

Mustri suund

Olenemata sellest, kas termokahaneva kile trükitakse sügavtrüki või fleksograafilise trükkimise abil, toimub selle trükkimine peamiselt sisemise trükkimise meetodil ja suund trükiplaadil oleva mustri suhtes peaks olema positiivne. Tänapäeval on pinnatrüki jaoks olemas ka kahanevad kiled. Sel juhul tuleks mustri suund trükiplaadil olla vastupidine.

Mustrite hierarhia

Fleksograafilise trükkimise piirangute tõttu ei tohiks kahaneva kile printimisel fleksotrükkimisel pildi tase olla liiga õrn, samas kui sügavtrüki kasutamine võib nõuda rikkalikumat kujutise taset.

Mõõtmete kujundamine

Trükkimisel kasutatava termokahaneva kilematerjali põiksuunaline kokkutõmbumismäär on 50% kuni 52% ja 60% kuni 62% ning võib eriolukordadel ulatuda 90% -ni. Pikisuunaline kokkutõmbumise määr peab olema 6–8%. Kile hetkelise kokkutõmbumise ajal ei saa aga konteineri piirangute tõttu horisontaalset ja vertikaalset suunda täielikult kokku tõmmata. Kokkutõmbunud mustri, teksti ja vöötkoodi täpse taastamise tagamiseks on vaja arvestada anuma kuju ning arvutada tegelikust olukorrast lähtudes õige suurus ja deformatsioonimäär. Kuumkahanevate siltide puhul, mis nõuavad lehtkilede muutmist silindrilisteks kujunditeks ja kattuvate alade tihendamist liimiga, on oluline arvestada, et liimimistugevuse mõjutamise vältimiseks ei tohiks tihendusaladel olla graafikat ega teksti.

Vöötkoodi paigutus

Tavaliselt peaks vöötkoodi paigutuse suund olema kooskõlas printimissuunaga, vastasel juhul põhjustab see vöötkoodi joonte moonutusi, mis mõjutab skannimistulemusi ja põhjustab valesti lugemist. Lisaks tuleks etiketitoodete värvivalikus keskenduda võimalikult palju punktvärvidele ning vajalik on valgete versioonide valmistamine, mida saab vastavalt tegelikule olukorrale teha täis- või õõnsaks. Vöötkoodide värv peaks järgima tavalisi nõudeid, st triipude ja tühikute värvikombinatsioon peab vastama vöötkoodi värvide sobitamise põhimõttele. Trükimaterjalide valik. Lühidalt on analüüsitud termokahanevate etikettide trükkimist, mille kvaliteedis mängib peale trükiprotsessi hea kontrollimise otsustavat rolli materjal. Seetõttu on väga oluline valida sobivad materjalid. Määrake kilematerjali paksus, lähtudes kasutusvaldkonnast, maksumusest, kile omadustest, kokkutõmbumisvõimest, printimisprotsessist ja termokahaneva etiketi märgistamisprotsessi nõuetest. Kokkutõmbuvate kilede etikettide valmistamise üldnõue on, et kile paksus peaks olema vahemikus 30 mikronit kuni 70 mikronit, kusjuures tavaliselt kasutatakse 50 mikronit, 45 mikronit ja 40 mikronit. Konkreetne paksus sõltub märgistusseadmete märgistamisvõimest. Valitud etiketimaterjali puhul on üldiselt nõutav, et kilematerjali kokkutõmbumiskiirus jääks kasutusvahemikku ja põiksuunaline (TD) kokkutõmbumiskiirus oleks suurem kui pikisuunaline (MD) kokkutõmbumiskiirus. Tavaliselt kasutatavate materjalide külgmine kokkutõmbumismäär on 50% kuni 52% ja 60% kuni 62% ning võib erijuhtudel ulatuda 90% -ni. Pikisuunaline kokkutõmbumise määr peab olema vahemikus 6% kuni 8%. Lisaks on kokkutõmbuva kile kõrge kuumustundlikkuse tõttu oluline hoidmisel, printimisel ja transportimisel vältida kõrgeid temperatuure.

Printimise põhiasjad

Erinevalt paberetiketist kasutab termokahaneva kile mitteimavaid trükimaterjale naguPVC, PP, PETG, OPS, OPP ja mitmesugused mitmekihilised koekstrudeeritud kiled. Nende materjalide omadused määravad, et nende printimisprotsess erineb paberetikettide omast. Traditsioonilise ofsettrüki, fleksotrükkimise (fleksotrükk), sügavtrüki ja siiditrüki puhul on termokahaneva kilega etikettide trükkimismeetodiks endiselt peamiselt sügavtrükk. Peamine põhjus on see, et kodumaiseid sügavtrükimasinaid on palju ning konkurents trükikulude osas on tihe. Lisaks on sügavtrükitoodetel paksu tindikihi, erksate värvide ja rikkalike kihtide omadused ning seda tüüpi etiketid on peamiselt pikkade plaatide trükkimiseks. Sügavtrükk talub miljoneid lehti, nii et suure trükivõimsusega pingestatud osade puhul on see kahtlemata kõige kuluefektiivsem. Turukonkurentsi tihenedes ja selliste tehnoloogiate nagu fleksoplaatide valmistamine, masinad ja tint arenedes kasvab fleksotrüki osakaal aga aasta-aastalt. Kuid kliendi vaatenurgast on olulisem kvaliteedistandardite täitmine, kulude vähendamine ja sobiva trükimeetodi valik.

Pinge kontroll

Kuna õhukesed kiled on trükkimise ajal vastuvõtlikumad pingemuutustele, mille tulemuseks on ebatäpne registreerimine, on oluline trükkimise ajal pöörata suurt tähelepanu pinge kontrollile, et säilitada stabiilsus ja pinge tasakaal. Pinge reguleerimise suurus tuleks määrata kile tüübi ja tõmbetugevuse alusel. Näiteks kui kile tõmbetugevus on nõrk ja kalduvus tõmbedeformatsioonile, peaks pinge olema suhteliselt väike; Tugeva tõmbetugevusega kilede puhul saab pinget vastavalt suurendada. Teatud tüüpi kile puhul on pinge suurust määravad olulised tegurid ka kile laius ja paksus. Laiadel kiledel peaks olema suurem pinge kui kitsastel kiledel, samas kui paksematel kiledel on suurem pinge kui õhematel kiledel.

Sügavtrüki termokahaneva kile puhul kasutatakse peamiselt ühikutüüpi sügavtrükimasinaid, mis on nüüd varustatud pinge automaatjuhtimissüsteemide ja automaatsete värvide registreerimise juhtimissüsteemidega. Värvi registreerimismärkide vahelise mõõdetud vea põhjal reguleeritakse pinget lahtikerimispiirkonnas, trükipiirkonnas ja mähispiirkonnas automaatselt, et tagada printimisprotsessis stabiilne pinge ja lõpliku printimise täpsus. Võrreldes virnastatud ja ühiktüüpi fleksotrükimasinatega sobivad CI-tüüpi fleksotrükimasinad paremini fleksograafiliste termokahanevate kilede kasutamiseks. Selle põhjuseks on asjaolu, et printimisprotsessi ajal on igal värvirühmal ühine trükitrummel ning alusmaterjal ja trükitrummel on tihedalt kinnitatud, kusjuures pinges on väikesed muutused, mille tulemuseks on materjali väike tõmbedeformatsioon ja kõrge registreerimistäpsus.

Tindi valik

Kahaneva kile trükkimiseks kasutatakse nelja peamist tüüpi tinti: lahustipõhised tindid, veepõhised tindid, katioonsed UV-värvid ja vabade radikaalide UV-värvid. Kasutusalalt domineerivad kahaneva kile etikettide trükkimise valdkonnas lahustipõhised tindid, järgnevad veepõhised tindid ja vabade radikaalide UV-värvid. Katioonseid UV-tinti ei kasutata aga kahanevate kilede valdkonnas laialdaselt nende kõrge hinna ja trükkimisraskuste tõttu. Lahustipõhist tinti kasutatakse peamiselt termokahanevate kilede jaoks sügavtrüki- ja fleksotrükkimisel. Erinevad filmid peaksid kasutama spetsiaalset tinti ja neid ei saa segada. Tinditootjad pakuvad tindi jaoks üldiselt kolme lahusti vahekorda, mis vastavad erinevatele materjalidele: kiire kuivamine, keskmine kuivamine ja aeglane kuivamine. Trükitehased saavad valida sobiva lahusti suhte, mis põhineb tegelikel tootmistingimustel, nagu töökoja temperatuur ja printimiskiirus. Lisaks võib kasutada ka veepõhist tinti ja UV-tinti. Kuid olenemata kasutatava tindi tüübist tuleb täielikult arvestada, et tindi jõudlusnäitajad peavad vastama nõuetele. Näiteks peab tindi kokkutõmbumismäär vastama termokahaneva kile kokkutõmbumisomadustele, vastasel juhul võib see põhjustada tindikihi lõhenemist või isegi värvi kadumist.

Kuivatustemperatuuri juhtimine

Väga oluline on termokahanevate kilede printimisel hästi kontrollida kuivatustemperatuuri. Kui kuivatustemperatuur on liiga kõrge, tekib materjali termiline kokkutõmbumine; Kui temperatuur on liiga madal, ei kuiva tint piisavalt põhjalikult, mille tulemuseks on lõplik nakkumine ja mustus tagaküljel. Värvikuivatusseadmed paigaldatakse nii sügavtrüki- kui ka fleksograafiamasinatele, et tagada iga värvi tindi täielik kuivamine. Samal ajal, et vältida materjali deformeerumist kuivatusprotsessi ajal, tuleb värvitekkide vahele rajada külma õhu kanalid, et kontrollida jääksoojuse mõju. Tänapäeval kasutatakse trükimasinates külmutatud trumme, mis võivad trükkimise käigus kiiresti materjalide temperatuuri alandada. Tänu kokkutõmbuvate kilede tavapärasele trükkimissobivusele, nagu tugev keemiline stabiilsus, madal pinnaenergia, sile pind ilma neeldumiseta ja halb afiinsus trükivärviga. Seetõttu peab kile, olenemata kasutatavast printimismeetodist, läbima pinna koroonalahenduse töötlemise, et parandada selle pinna energiat ja karedust ning parandada tindi nakkekindlust materjali pinnal.

Postitusaeg: 25. jaanuar 2024